Bei PET-Kunststoffabfällen ist wegen ihres kurzen Produktlebenszyklus großes Potential zur Erschließung einer nachhaltigen Kreislaufwirtschaft vorhanden. Deshalb ist es das Ziel dieses Forschungsprojektes einen geschlossenen PET-Recycling-Kreislauf mittels nachhaltigem chemischen Recycling zu erschließen. In dieser Arbeit erfolgt die Depolymerisation durch die PET-Glykolyse, die in Abbildung 1 dargestellt ist. In der Gleichgewichtsreaktion wird PET mit einem Glykol (hier: Ethylenglykol) unter moderaten Betriebsbedingungen (T > 190 °C, p > 1 bar) und dem Einsatz eines Katalysators zu dem Monomer BHET umgesetzt. In der Rückreaktion, der Polykondensation, kann aus dem Monomer wieder PET hergestellt werden.

Abbildung 1: Gleichgewichtsreaktion von PET und EG zum gewünschten BHET-Monomer

Für einen möglichst effizienten Prozess müssen sowohl das Upstreaming (Depolymerisation) hinsichtlich der Reaktionsbedingungen (z.B. Temperatur, Lösungsmitteleinsatz, Konzentrationsverhältnisse) als auch das Downstreaming (Kristallisation, Fest-Flüssig-Trennung, Waschung) untersucht und optimiert werden.

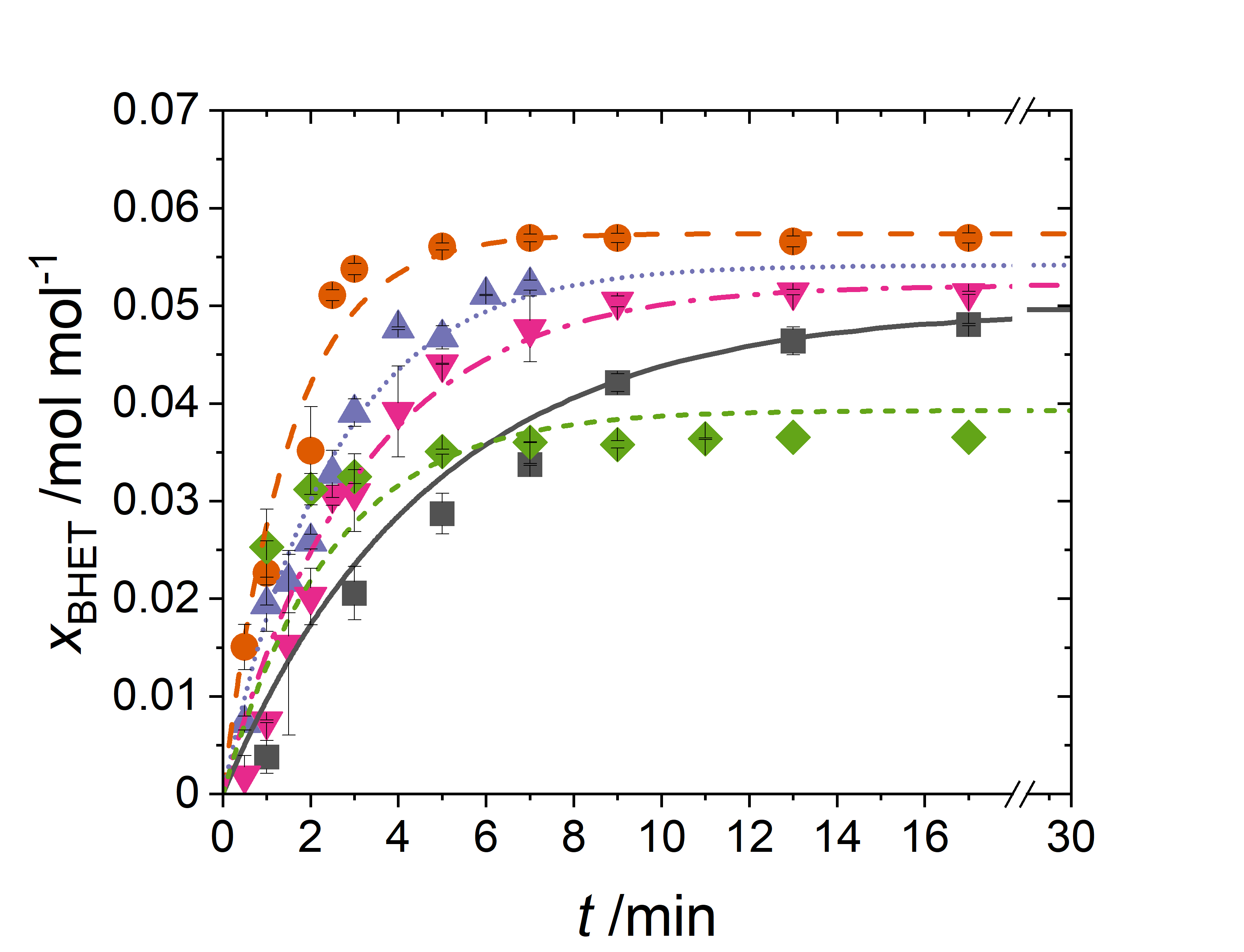

Auf Grundlage von in dieser Arbeit selbst vermessenen experimentellen Reinstoff- und Phasengleichgewichtsdaten der beteiligten Reaktionsteilnehmer erfolgte eine aktivitäts-basierte thermodynamische Modellierung von Reaktionsgleichgewichten und -kinetiken der Depolymerisation. Dabei wurde die thermodynamische Zustandsgleichung electrolyte perturbed-chain statistical associating fluid theory (ePC-SAFT) verwendet. Abbildung 2 zeigt experimentell vermessenen Datenpunkte (Punkte) sowie die dazugehörige Modellierung (Linien).

Abbildung 2: Modellierung der Reaktionskinetik mit variierender Menge an Co-Solvent und Katalysator

Der Einfachheit halber wurde hier der BHET-Molanteil im Reaktionsgemisch xBHET gegen die Reaktionszeit t aufgetragen. Anzumerken ist hier, dass immer ein Gleichgewichtsumsatz XPET über 92 % erzielt wurde. Zusammengefasst ist es im Rahmen dieser Promotion gelungen, ein prädiktives thermodynamische Modell zu entwickeln, welches ausgehend von einer minimalen Anzahl an experimentellen Datenpunkten den Einfluss von Reaktionstemperatur, Reaktandenverhältnis, Katalysatorkonzentration und Co-Solvent auf die Reaktionskinetik vorherzusagen. Dadurch wird es ermöglicht, den experimentellen Aufwand auf ein Minimum zu reduzieren und optimale Betriebsfenster (schnelle Raktionskinetik, hoher Gleichgewichtsumsatz) abzustecken.

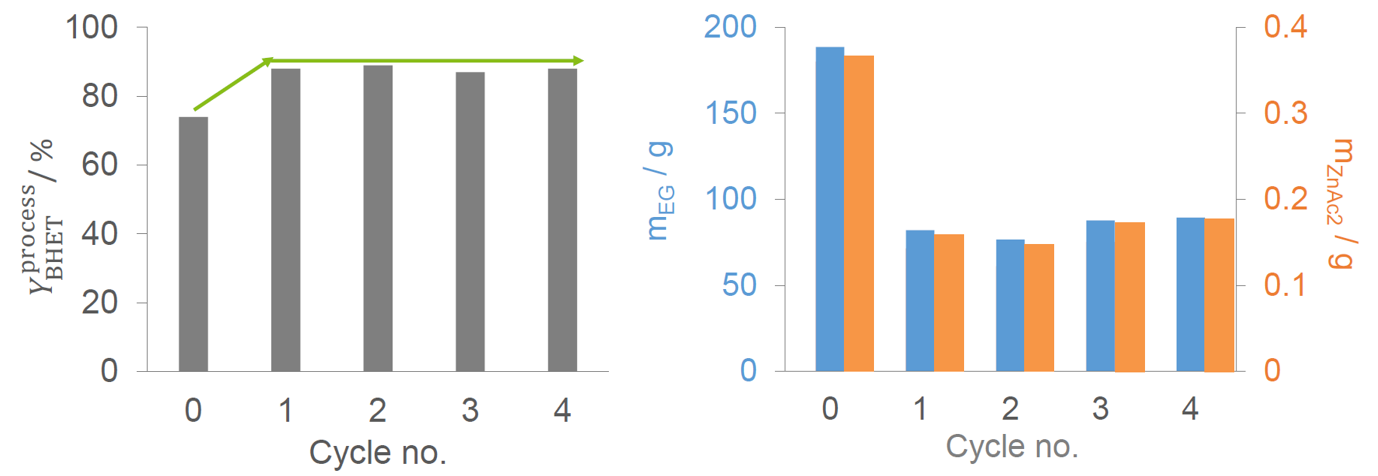

Neben der Depolymerisation lag ein weiterer Fokus auf dem Downstreaming (Kristallisation, Fest-Flüssig-Trennung, Waschung) des Prozesses. Das Ziel bestand darin, die nach der Reaktion im Reaktionsgemisch vorliegenden BHET-Monomere in hoher Reinheit und hoher Prozessausbeute YBHETProzess zu erhalten. Mit dem Fokus der Entwicklung eines nachhaltigen, chemischen Recyclingprozesses bestand ein weiteres Ziel darin, ein internes Recycling von Reaktant/Lösungsmittel EG sowie dem Katalysator zu entwickeln. Ausgehend von einem Start-Versuch (0) wurden 4 Recyclingzyklen in unserem Labor-Satzbetrieb durchgeführt. Dabei wurden alle Prozessschritte ausgehend von der Depolymerisation bis hin zur Waschung und Trocknung der Kristalle hintereinander durchgeführt. Die entscheidenden Ergebnisse der Recyclingversuche sind in Abbildung 3 dargestellt.

Abbildung 3: Links: BHET-Prozessausbeute YBHETProzess über vier Recylingzyklen; Rechts: Dosierung der Masse m an EG und Katalysator (ZnAc2) über vier Recyclingzyklen

Zusammenfassend ist ein erfolgreiches Recycling gelungen. Zum einen konnte eine gleichbleibend hohe Prozessausbeute (> 85 %) in den Recyclingzyklen erzielt werden (Abbildung 3 links), zum anderen konnte auch die Menge an EG und Katalysator in den Recyclingzyklen um bis zu 65 % reduziert werden (Abbildung 3 rechts). Im Vergleich zum Standard-Literaturprozess ermöglicht dies eine deutliche Kostenersparnis. Somit konnte in diesem Forschungsprojekt der Grundstein für einen nachhaltigen, wirtschaftlichen, chemischen Recyclingprozess gelegt werden.