Machbarkeitsstudie: Induktionsofen auf Basis von Permanentmagneten

In Deutschland werden jährlich rund 2,8 Millionen Tonnen Metall in der Massivumformung verarbeitet. Dies entspricht etwa einer Menge von zwei Milliarden umgeformter Teile, die beispielsweise in der Automobilindustrie oder für Energieanlagen weiterverwendet werden. Die Branche ist überwiegend mittelständisch geprägt. Der Primärenergiebedarf der Umformung beträgt rund 2 700 Kilowattstunden pro Tonne, insgesamt also rund 7,5 Millionen Megawattstunden. Die damit verbundenen energiebedingten CO2-Emissionen werden mit etwa 700 000 Tonnen jährlich beziffert. Im Rahmen der Energiewende wird von der Bundesregierung eine jährliche Steigerung der Energieproduktivität um 2,1 Prozent anvisiert. Zwischen 2008 und 2016 lag der durchschnittliche Anstieg mit 1,1 Prozent pro Jahr deutlich unter diesem Wert, weshalb hier zusätzliche Anstrengungen erforderlich sind. In diesem Kontext ist das nachfolgend beschriebene Vorhaben einzuordnen.

Vorgefertigte Rohmaterialformen, sogenannte metallische Halbzeuge, müssen für die mechanische Umformung in der Regel zunächst in Gas- oder Induktionsöfen vorgewärmt werden. Ofenanlagen dieser Art finden sich beispielsweise vor Strangpressen. Die induktive Erwärmung gewährleistet hier meist eine bessere Homogenität als die Erwärmung in Gasöfen, weswegen elektrische Induktionsöfen vorgezogen werden. Beiden Verfahren ist eine vergleichsweise niedrige Energieeffizienz zu eigen – etwa 50 bis 65 Prozent.

Redesign erforderlich

Mit der 2005 bis 2007 geförderten Entwicklung eines innovativen Induktionsofens auf Basis der Hochtemperatursupraleitertechnologie konnte der Energieverbrauch gegenüber dem Stand der Technik der induktiven Erwärmung um bis zu 30 Prozent reduziert werden. In Folge der erfolgreich abgeschlossenen Entwicklung wurden verschiedene Produktionsanlagen dieser Art errichtet. Im Betrieb ergaben sich jedoch Probleme insbesondere hinsichtlich der Standfestigkeit der eingesetzten supraleitenden Spulen, sodass ein grundlegendes Redesign erforderlich war.

Mit dem Institut für Technische Physik (ITEP) des Forschungszentrums Karlsruhe wurde daher ein Projekt zur Neuentwicklung der Supraleiterspule konzipiert. Die Konstruktion der Spule sollte grundlegend überarbeitet und für den betrieblichen Einsatz ertüchtigt werden. Bei den Voruntersuchungen wurde auch eine Kostenabschätzung für eine Supraleiterspule mit Leitern der neuesten Generation vorgenommen.

Parallel wurde der Vorschlag des Forschungszentrums Jülich validiert, das Magnetfeld mit Permanentmagneten zu erzeugen. Gemeinsam mit einem Hersteller von Permanentmagneten erfolgte zudem eine Abschätzung der Feldstärke und der Kosten für dieses Vorhaben.

Potenzial vorhanden

Die Konzepte der beiden Varianten (neuentwickelte supraleitende Spulen und Permanentmagnetvariante) wurden betriebswirtschaftlich bewertet und einer konventionellen Lösung nach dem Stand der Technik gegenübergestellt. Im Ergebnis des Vergleichs zeigte sich, dass ein Magnetheizer mit neuartiger Supraleiterspule wegen der höheren Investitions- und Betriebskosten nicht als wettbewerbsfähige Lösung darstellbar ist. Die Variante des Dauermagnetheizers mit Permanentmagneten hingegen bietet dieses Potenzial – vor allem angesichts des Sachverhaltes, dass gegenüber der Supraleiter-Variante nicht nur die Investitionskosten sinken, sondern auch der Energieverbrauch für die Tieftemperaturtechnik (Kryotechnik) der Supraleitertechnik entfällt.

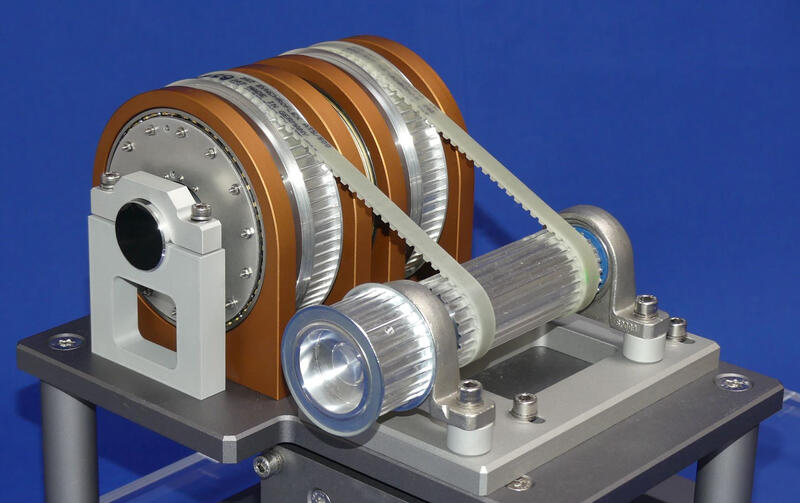

Hier knüpft das aktuellere Vorhaben der Firma Bültmann GmbH an. In Zusammenarbeit mit dem Forschungszentrum Jülich konnte die Machbarkeit eines neuartigen energieeffizienten Induktionsofens, bei dem erstmals mit Permanentmagneten ein Magnetfeld von bis zu 0,8 Tesla erzeugt werden soll, nachgewiesen werden. Nach bisherigen Erkenntnissen kann davon ausgegangen werden, dass der Energieverbrauch damit selbst gegenüber dem seinerzeit entwickelten supraleitenden Induktionsofen nochmals reduziert werden kann, da der Verbrauch für die Kühlung der supraleitenden Bauteile entfällt (rund 0,5 Gigawattstunden pro Jahr und Anlage).

Schwerpunkt der Machbarkeitsuntersuchungen waren Magnetfeldberechnungen. Im Ergebnis wurde die Konstruktion eines Dauermagnetheizers erstellt, dessen Eignung für verschiedene Buntmetalle mit unterschiedlichen Werkstückabmessungen nachgewiesen und ein Dimensionierungsverfahren für Dauermagnetheizer für industrielle Anwendungen abgeleitet.

Für die Entwicklung eines energieeffizienten Magnetheizers auf Basis der Hochtemperatursupraleitertechnologie wurde Petra Bültmann-Steffin gemeinsam mit Dr. Carsten Bührer im Jahr 2009 mit dem Deutschen Umweltpreis ausgezeichnet.

Hönnestr. 31

58809 Neuenrade

AZ 33181