Energieeffizienz durch Energiecontrolling

In der Kunststoffverarbeitung ist elektrische Energie vielfach treibende Kraft für Produktionsprozesse – und angesichts steigender Energiepreise auch ein maßgeblicher Faktor für die Produktionskosten. Den Energieverbrauch zu mindern und damit hohe Produktionskosten und umweltbelastende Kohlendioxid-Emissionen zu verringern, ist daher das Ziel eines Gemeinschaftsprojektes der Berliner Ökotec Energiemanagement GmbH und des Verbandes technische Kunststoffprodukte

(TecPart e. V.). Der Weg zum Ziel: Energieeffizienz durch Energiecontrolling.

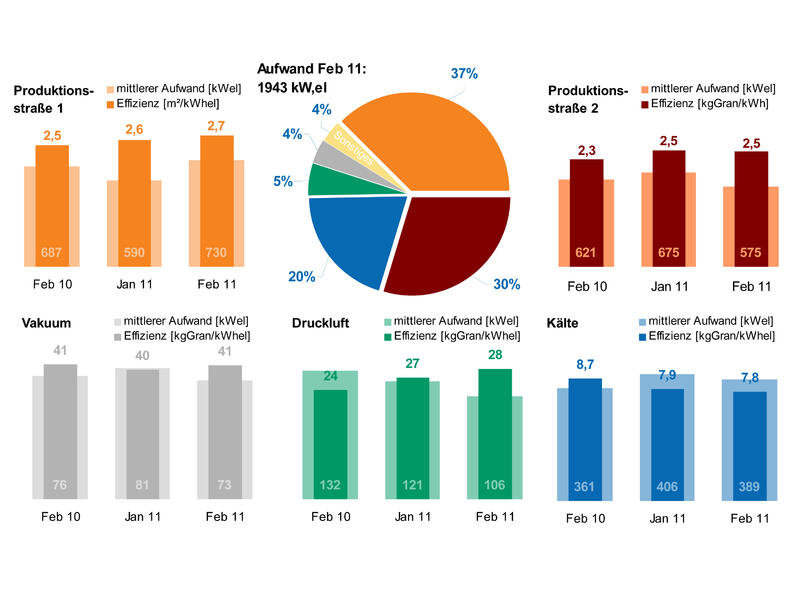

Anders als bei herkömmlichen Energiecontrolling-Systemen stand im Rahmen des Projektes nicht der Verbrauch, sondern die Energieeffizienz von Anlagen und Produktionsbereichen im Fokus: Dazu wurden in zwei Pilotbetrieben (Schoeller Arca Systems GmbH, Schwerin, und ZF Friedrichshafen AG, Geschäftsfeld Gummi & Kunststoff der Division Fahrwerktechnik, Damme) alle wesentlichen Energieströme erfasst und für die verschiedenen elektrischen Verbraucher wie Motoren, Pumpen oder Kälte- und Wärmeanlagen Kennzahlen entwickelt.

Diese Kennzahlen ermöglichen es, die Effizienz von Anlagen und Maschinen zu bestimmen. So lassen sich die Energieeffizienz der Produktion auf verschiedenen Anlagen sowie der Energieverbrauch einer Anlage zu verschiedenen Zeiten und unter verschiedenen Randbedingungen vergleichen. Auf dieser Basis können dann Optimierungspotenziale festgestellt und effizienzsteigernde Maßnahmen vorgeschlagen werden.