Effiziente Herstellung von Kupferverbundhalbzeugen

Werkstoffverbunde verbessern Gebrauchseigenschaften

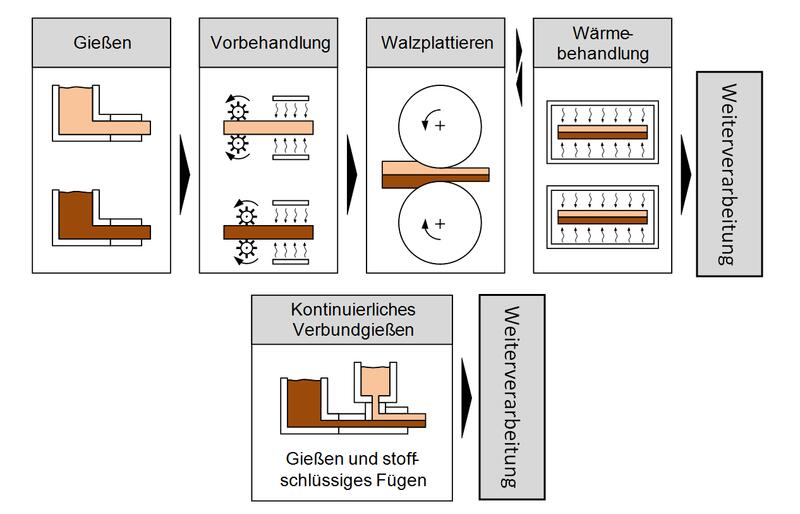

Werkstoffverbunde ermöglichen es, technologisch komplexe Funktionen in einem einzigen Bauteil zu realisieren und so die Gebrauchseigenschaften zu verbessern. Für Kupferbasiswerkstoffe ist beispielsweise die Kombination der hohen Leitfähigkeit von Reinkupfer mit den guten mechanischen Eigenschaften einer Zinnbronze für die Anwendung in elektrischen Kontakten interessant. Metallische Bandhalbzeuge mit Kupferbeteiligung werden üblicherweise durch Walzplattieren gefügt, wobei die zu verbindenden Metalle zunächst einzeln gegossen und zu Blechen gewalzt werden. Vor dem Fügen müssen die Oberflächen dieser Bleche mit oft umweltbelastenden organischen Lösungsmitteln oder Säuren vorbehandelt werden. Der Fügevorgang und die plastischen Formveränderungen der Werkstoffe sind durch hohe Walzdrücke und ein Zwischenglühen sehr energieintensiv und zeitaufwendig.

Verkürzte Prozesskette

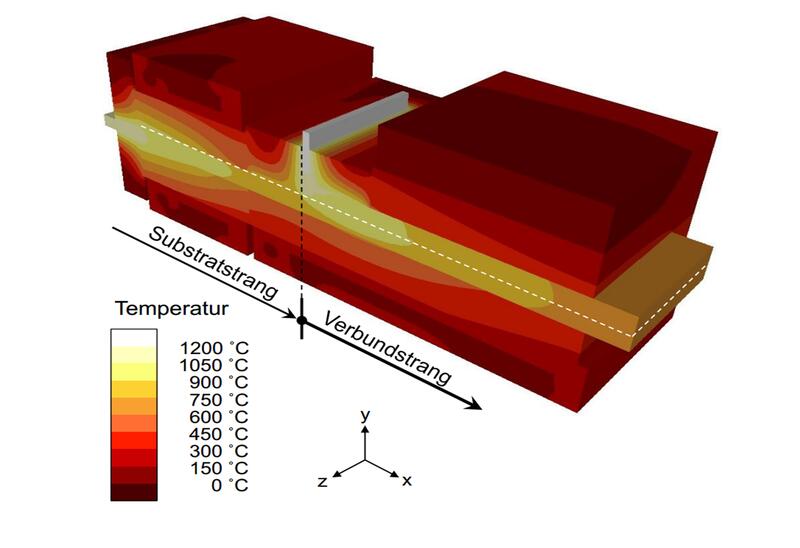

Um die Prozesskette zu verkürzen, entwickelten die BÖGRA Technologie GmbH, Solingen, und die RWP GmbH, Roetgen, zusammen mit der Technischen Universität München und der Esa4u GmbH, Höchberg, ein Verfahren, bei dem sie das Gießen und das Fügen in einem einzigen Arbeitsschritt kombinierten. Dabei wird die ohnehin abzuführende Gießwärme unmittelbar für die Ausbildung einer stoffschlüssigen Verbindung genutzt. Chemische Oberflächenbehandlungen wie Beizen oder Entfetten entfallen. Anhand von Simulationen wurden die Parameter für statische Gießversuche mit verlorenen Formen ermittelt. Durch das Erreichen einer horizontalen Bindezone ließ sich zuerst die gießtechnische Herstellbarkeit eines Zinnbronze-Reinkupfer-Verbundes nachweisen. Es konnte gezeigt werden, dass die Verbundbildung zwischen den Kupferbasiswerkstoffen entscheidend von den thermischen Bedingungen zum Gießzeitpunkt, dem Atmosphärenkontakt der Substratoberfläche vor dem Verbundgießen, der Orientierung der Substratoberfläche und dem gewählten Gießverfahren abhängt. Weitere Gießversuche mit vertikaler Bindezone bestätigten diese Erkenntnisse.

Metallurgische Bindung

Darauf aufbauend entwarfen die Projektpartner simulationsunterstützt ein Grobkonzept für das halbkontinuierliche, vertikale Verbundstranggießen von Kupferwerkstoffen im industriellen Maßstab. Dank der präzisen Simulationen konnte die Auslegung der Aufgießpositionen im Vorfeld genau bestimmt werden. Mit der realisierten Anlage wurden erfolgreich Verbundbänder hergestellt. Die so gegossenen Verbundbänder wurden in einem sechsstufigen Kaltwalzprozess mit einmaligem Zwischenglühen erfolgreich weiterverarbeitet und die Verbundbleche anschließend schergeschnitten. Es ließ sich ermitteln, dass der Schichtverbund über die gesamte Prozesskette hinweg nicht delaminiert und eine metallurgische Bindung im Fertigteil vorliegt.

Erfolgreiche Weiterverarbeitung

Die gießtechnisch hergestellten Kupferverbundbänder können umformtechnisch erfolgreich weiterverarbeitet werden. Durch die Simulation lassen sich die Vorbereitungszeit und der experimentelle Aufwand bis zur Serienreife stark (etwa um 70 %) verkürzen. Da die Prozessschritte zur Vor- beziehungsweise Nachbehandlung der Fügepartner entfallen, wird der Energieaufwand voraussichtlich um bis zu 40 % verringert und der Einsatz problematischer Stoffe sowie der Anfall entsprechender Abfälle vollständig vermieden. Zudem können vorhandene Werkstoffpotenziale effizienter genutzt werden, da sich das Spektrum der zu verarbeitenden Legierungen erweitert. Gleichzeitig lässt sich eine gesteigerte Verbundqualität bei einem verringerten fertigungsbedingten Ausschusses um bis zu 30 % erwarten.

Projektthema

Energie- und materialeffiziente Herstellung von Kupfer-Verbundhalbzeugen mittels Verbundgießen

Projektdurchführung

BÖGRA Technologie GmbH

Georgestraße 5

42719 Solingen

Telefon: 0212/381-0

E-Mail: info@boegra.com

www.boegra.com

Kooperationspartner

Esa4u GmbH, Höchberg, http://esa4u.de;

RWP GmbH, Roetgen, www.rwp-simtec.de;

Technische Universität München, Lehrstuhl für Umformtechnik und Gießereiwesen,

www.utg.mw.tum.de

AZ 32334